Equipamento de separação por eletroímã

Separador eletromagnético tipo molhado

Separador magnético de líquidos para remoção de contaminação ferrosa de líquidos e materiais úmidos

Equipamento de separação por eletroímã

Separador eletromagnético tipo molhado

Separador magnético de líquidos para remoção de contaminação ferrosa de líquidos e materiais úmidos

Os separadores eletromagnéticos do tipo úmido são utilizados para a remoção de metais ferrosos em materiais líquidos e pastosos. Eles capturam partículas ferromagnéticas de tamanho mícron e submícron, garantindo a pureza do material em setores em que a contaminação pode afetar a qualidade do produto ou o desempenho do equipamento. Essa tecnologia é amplamente aplicada no setor de baterias de lítio, principalmente em sais de lítio, materiais de cátodo e no processamento de grafite. Ela também é usada no processamento de alimentos, produtos farmacêuticos, cerâmicas, plásticos e produtos químicos finos, onde a separação eficaz é essencial para manter a integridade do produto.

A manutenção da pureza do material é necessária em muitos setores, especialmente no manuseio de materiais líquidos e pastosos que exigem a remoção precisa de metais ferrosos. O separador eletromagnético do tipo úmido foi projetado para essa finalidade, utilizando a indução eletromagnética para capturar e remover partículas ferrosas finas. Ao controlar o campo magnético por meio da ativação de energia, esse sistema garante uma separação eficiente e automatizada.

Quando ligada, a bobina eletromagnética gera um forte campo magnético, magnetizando o meio do núcleo e atraindo partículas de metal ferroso do fluxo de material. Esses contaminantes são capturados enquanto o líquido purificado continua passando pelo sistema. Quando a energia é desligada, o meio magnético se desmagnetiza, fazendo com que as partículas ferrosas presas sejam liberadas e removidas por gravidade ou vibração assistida. Esse processo garante uma separação contínua e eficaz, tornando-o ideal para os setores que exigem um controle rigoroso de impurezas.

| Diâmetro nominal | DN250, DN300 |

| Temperatura ambiente | Equipamento: -20 a +40 ℃ Painel de controle: 0 a +35℃ |

| Voltagem | Tensão trifásica de 5 fios, AC380V, 50Hz |

| Pressão do ar | 0.4-0.7MPa |

| Temperatura da água de resfriamento | DN250 ≤25℃ DN300 ≤15℃ |

| Potência de excitação | 8.4-9.5kW |

| Intensidade máxima do campo magnético da superfície da tela | Aprox.14000GS |

| Campo magnético do núcleo de ar | 3500GS (±200) |

| Modo de operação | Operação contínua |

| Entrada/saída | DN65/DN80 flangeada/com braçadeira |

| Capacidade de processamento | 10-20m³/h |

| Óleo de resfriamento | Aprox. 150-195L |

| Potência total | Aprox. 10-11kW |

| Peso | Aprox. 2500-2800kg |

| | |

| Diâmetro nominal | DN250, DN300 |

| Temperatura ambiente | Equipamento: -20 a +40 ℃ Painel de controle: 0 a +35℃ |

| Voltagem | Tensão trifásica de 5 fios, AC380V, 50Hz |

| Pressão do ar | 0.4-0.7MPa |

| Temperatura da água de resfriamento | Não superior a 15℃ |

| Potência de excitação | 15.5-18kW |

| Intensidade máxima do campo magnético da superfície da tela | Aprox. 20000GS |

| Campo magnético do núcleo de ar | 6000GS (±200) |

| Modo de operação | Operação contínua |

| Entrada/saída | DN65/DN80 flangeada/com braçadeira |

| Capacidade de processamento | 10-20m³/h |

| Óleo de resfriamento | Aprox. 170-195L |

| Potência total | Aprox. 17-19.6kW |

| Peso | Aprox. 3800-4200kg |

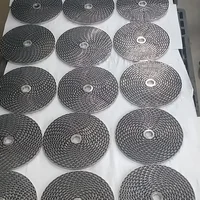

- A distribuição do campo magnético da bobina de excitação é projetada usando a análise de elementos finitos (FEA) para otimizar o desempenho e, ao mesmo tempo, manter o mesmo consumo de energia. Isso garante uma alta intensidade de campo magnético, um volume de fluxo efetivo maior e uma distribuição de campo mais uniforme. A curva de decaimento magnético suave ao longo do caminho de filtragem do material aumenta a capacidade de capturar partículas de metais ferrosos com maior precisão.

- A bobina de excitação, um componente do núcleo, é fabricada de acordo com os padrões de transformadores de alta tensão, proporcionando alto isolamento e durabilidade. Ela atende aos requisitos de isolamento da classe H e tem uma vida útil de pelo menos 10 anos, garantindo uma operação estável a longo prazo.

- O sistema de resfriamento é projetado usando análise de campo de fluxo para melhorar a dissipação de calor e a estabilidade da bobina. A bobina e o óleo de resfriamento passam por uma troca de calor eficiente, com um fluxo de óleo suave que evita zonas de estagnação. Um sistema de circulação forçada, usando uma bomba de óleo e um trocador de calor, garante um resfriamento eficaz. O circuito de resfriamento externo é feito de aço inoxidável, mantendo o sistema limpo e minimizando a manutenção.

- Um sistema de vibração de alta frequência garante um fluxo de material suave, mesmo para materiais de baixa fluidez ou fracamente magnéticos. Durante a descarga de impurezas, o mecanismo de vibração aumenta a eficiência da remoção. Um amortecedor flexível entre o sistema de vibração e o corpo da máquina absorve as vibrações, reduzindo o ruído e o estresse mecânico no equipamento.

- O separador eletromagnético foi projetado com conexões de interface claramente identificadas, tornando a instalação, a operação e a manutenção mais intuitivas. O layout ergonômico melhora a usabilidade e incorpora recursos de segurança essenciais para uma operação confiável.

- O sistema de controle integra a regulagem de tensão em malha fechada baseada em PID e o controle de campo magnético constante, ambos usando feedback negativo para garantir uma saída estável. Esse projeto evita as flutuações causadas por alterações na tensão da rede. O controle de campo magnético constante, uma inovação do setor nesse tipo de equipamento, elimina a perda de força magnética devido ao aumento da temperatura da bobina, mantendo um desempenho de separação consistente.

- Um gabinete de controle PLC totalmente integrado com classificação de proteção IP54 permite a remoção automatizada de ferro e ciclos de limpeza. A interface da tela sensível ao toque permite que os usuários ajustem as durações das fases de limpeza para atender a diferentes materiais e condições de processo, garantindo flexibilidade operacional.

- Uma interface de comunicação remota permite a integração perfeita com sistemas de controle centralizados, possibilitando a operação remota e o monitoramento em tempo real para melhorar a eficiência do processo.